Гост 9466-75. Обозначение Электродов

- Обозначение: ГОСТ 9466-75*. Название рус.: Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия. Статус: действующий (Переиздание фев. Заменяет собой: ГОСТ 9466-60.

- Скачать ГОСТ 9466-75: Электроды покрытые металлические для ручной дуговой сварки сталей.

'ЭЛЕКТРОДЫ ПОКРЫТЫЕ МЕТАЛЛИЧЕСКИЕ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ СТАЛЕЙ И НАПЛАВКИ. КЛАССИФИКАЦИЯ И ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ. ГОСТ 9466-75 (СТ СЭВ 6568-89)' (утв. Постановлением Госстандарта СССР от 27.03.75 N 779) (ред. От 01.06.90) 2.

ГОСТ 9466-75 (СТ СЭВ 6568-89) Электроды покрытые металлические для ручной. В условном обозначении электродов для сварки углеродистых.

Размеры электродов должны соответствовать указанным на черт. 1 - стержень; 2 - участок перехода; 3 - покрытие; 4 - контактный торец без покрытия Черт. 1 Пункты 2.2, 2.3 - Исключены. Изменения N 1) 2.4. Структура условного обозначения электродов приведена на схеме (черт.

Таблица 2 мм. Номинальный диаметр электрода, определяемый диаметром стержня, d Номинальная длина электрода L, (пред.

±3) со стержнем из сварочной проволоки Длина зачищенного от покрытия конца l (пред. ±5) низкоуглеродистой или легированной высоколегированной 1,6 200 250 150 200 (250) 20 2,0 250 (300) 200 250 (300) 20 2,5 250 300 (350) 250 (300) 3,0 300 350 (450) 300 350 25 4,0 350 450 350 (450) 5,0 6,0 8,0 450 350 450 10,0 12,0 30 Примечания: 1. Размеры, указанные в скобках, применять не рекомендуется. Допускается изготовлять электроды номинальным диаметром 3.15; 3.25; 6.3 и 12,5 мм. По соглашению изготовителя и потребителя может быть установлена иная длина электродов. По соглашению изготовителя и потребителя покрытие с конца электрода на длине l допускается не зачищать.

При этом оба торца электрода должны быть зачищены как контактные. Пункты 5, 6 - Исключены. Изменения N 1) 7. На отдельных электродах, суммарное число которых не должно превышать 10% общего числа контролируемых электродов, допускается увеличение предельных отклонений длины электрода до ±4 мм. Форма зачистки покрытия со стороны контактного торца электрода должна быть конусной, округлой или переходной между конусной и округлой. При этом угол конусности и радиус кривизны не регламентируются, однако в любом случае контактный торец электрода должен быть свободен от покрытия. На отдельных электродах, суммарное число которых не должно превышать 10% общего числа контролируемых электродов, допускается плоская зачистка покрытия на контактном торце электрода по всему периметру или на отдельных участках при условии отсутствия покрытия на поверхности контактного торца.

На контактный торец электрода может быть нанесен слой ионизирующего вещества, облегчающего возбуждение сварочной дуги, состав которого должен соответствовать предусмотренному стандартом или техническими условиями на электроды конкретной марки. Э46А - УОНИИ - 13/45 - 3,0 - УД ГОСТ 9466-75, ГОСТ 9467-75 Е 43 2 (5) - Б10 - на этикетках или в маркировке коробок, пачек и ящиков с электродами; Электроды УОНИИ- 13/45- 3,0 ГОСТ 9466-75 - в документации. Электроды типа Э-09Х1МФ по, марки ЦЛ-20, диаметром 4,0 мм, для сварки легированных теплоустойчивых сталей Т, с толстым покрытием Д, с установленной по группой индексов, указывающих характеристики наплавленного металла и металла шва, 27, с основным покрытием Б, для сварки во всех пространственных положениях 1 на постоянном токе обратной полярности 0. Э - 09Х1МФ - ЦЛ - 20 - 4,0 - ТД ГОСТ 9466-75, Е - 27 - Б10 - на этикетках или в маркировке коробок, пачек и ящиков с электродами: Электроды ЦЛ-20- 4,0 ГОСТ 9466-75 - в документации. Электроды типа Э-10Х25Н13Г2Б по ГОСТ 10052, марки ЦЛ-9, диаметром 5,0 мм, для сварки высоколегированных сталей с особыми свойствами В, с толстым покрытием Д, с установленной по ГОСТ 10052 группой индексов, указывающих характеристики наплавленного металла и металла шва, 2075, с основным покрытием Б, для сварки в нижнем, горизонтальном на вертикальной плоскости и вертикальном снизу вверх положениях 3 на постоянном токе обратной полярности 0. Э - 10Х25Н13Г2Б - ЦЛ - 9 - 5,0 - ВД ГОСТ 9466-75, ГОСТ 10052-75 Е - 2075 - Б30 - на этикетках или в маркировке коробок, пачек и ящиков с электродами; Электроды ЦЛ-9- 5,0 ГОСТ 9466- 76 - в документации.

Электроды типа Э-11ГЗ по ГОСТ 10051, марки ОЗН-300У, диаметром 4,0 мм, для наплавки поверхностных слоев с особыми свойствами Н, с толстым покрытием Д, с установленной по ГОСТ 10051 группой индексов, указывающих характеристики наплавленного металла, 300/33-1, с основным покрытием Б, для наплавки в нижнем положении 4 на постоянном токе обратной полярности (0).

ЭЛЕКТРОДЫ ПОКРЫТЫЕ МЕТАЛЛИЧЕСКИЕ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ СТАЛЕЙ И НАПЛАВКИ Классификация и общие технические условия Covered metal electrodes for manual arc welding of steels and deposition. Classification and general specifications ГОСТ 9466-75 Срок действия с 01.01.76 до 01.01.94 Несоблюдение стандарта преследуется по закону Настоящий стандарт распространяется на изготовленные способом опрессовки покрытые металлические электроды для ручной дуговой сварки сталей и наплавки поверхностных слоев из сталей и сплавов. Стандарт не распространяется на электроды для наплавки слоев из цветных металлов и их сплавов. (Измененная редакция, Изм. Классификация электродов должна соответствовать указанной ниже. По назначению электроды подразделяются: для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм 2 - У (условное обозначение); для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм 2 - Л; для сварки легированных теплоустойчивых сталей - Т; для сварки высоколегированных сталей с особыми свойствами - В; для наплавки поверхностных слоев с особыми свойствами - Н., ГОСТ 10051-75.

Подразделение электродов на марки - по стандартам или техническим условиям. Примечания: 1. Каждому типу электродов может соответствовать одна или несколько марок. До 01.01.91 допускается подразделение электродов на марки по действующим паспортам.

По толщине покрытия в зависимости от отношения ( D - диаметр покрытия, d - диаметр электрода, определяемый диаметром стержня) электроды подразделяются: с тонким покрытием - М; со средним покрытием - С; с толстым покрытием - Д; с особо толстым покрытием - Г. (Измененная редакция, Изм. (Исключен, Изм. По видам покрытия электроды подразделяются: с кислым покрытием - А; с основным покрытием - Б; с целлюлозным покрытием - Ц; с рутиловым покрытием - Р; с покрытием смешанного вида - соответствующее двойное условное обозначение; с прочими видами покрытий - П.

При наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов следует добавлять букву Ж. По допустимым пространственным положениям сварки или наплавки электроды подразделяются: для всех положений - 1; для всех положений, кроме вертикального сверху вниз - 2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх - 3; для нижнего и нижнего в лодочку - 4.

По роду и полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды подразделяются в соответствии с табл. D Номинальная длина электрода L (пред. ±3) со стержнем из сварочной проволоки Длина зачищенного от покрытия конца l (пред. ±5) низкоуглеродистой или легированной высоколегированной 1,6 200 250 150 20 200 (250) 2,0 250 (300) 200 20 250 (300) 2,5 250 250 (300) 300 (350) 3,0 300 300 350 25 350 (450) 4,0 350 350 450 (450) 5,0 450 350 450 6,0 8,0 10,0 30 12,0 Примечания: 1.

Размеры, указанные в скобках, применить не рекомендуется. Допускается изготовлять электроды номинальным диаметром 3,15; 3,25; 6,3 и 12,5 мм. (Измененная редакция, Изм. По соглашению изготовителя и потребителя может быть установлена иная длина электродов.

По соглашению изготовителя и потребителя покрытие с конца электрода на длине l допускается не зачищать. При этом оба торца электрода должны быть зачищены как контактные.

5 и 6 (Исключены, Изм. На отдельных электродах, суммарное число которых не должно превышать 10% общего числа контролируемых электродов, допускается увеличение предельных отклонений длины электрода до ±4 мм. Форма зачистки покрытия со стороны контактного торца электрода должна бить конусной, округлой или переходной между конусной и округлой. При этом угол конусности и радиус кривизны не регламентируются, однако в любом случае контактный торец электрода должен быть свободен от покрытия.

Гост На Электроды

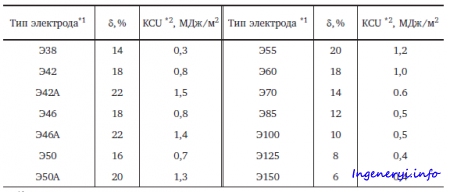

На отдельных электродах, суммарное число которых не должно превышать 10% общего числа контролируемых электродов, допускается плоская зачистка покрытия на контактном торце электрода по всему периметру или на отдельных участках при условии отсутствия покрытия на поверхности контактного торца. На контактный торец электрода может быть нанесен слой ионизирующего вещества, облегчающего возбуждение сварочной дуги, состав которого должен соответствовать предусмотренному стандартом или техническими условиями на электроды конкретной марки. Значение е для электродов с тонким, средним и толстым покрытиями с особо толстым покрытием для наплавки поверхностных слоев с особыми свойствами 1,6 0,08 (0,12) 0,12 (0,16) 2,0 0,10 (0,14) 0,15 (0,20) 2,5 0,12 (0,16) 0,18 (0,24) 3,0; 3,15 0,15 (0,20) 0,23 (0,28) 4,0 0,20 (0,26) 0,28 (0,34) 5,0 0,24 (0,32) 0,32 (0,40) 6,0; 6,3 0,28 (0,36) 0,36 (0,45) Св. 6,3 0,30 (0,40) 0,40 (0,50) Примечания: 1.

В скобках указаны значения е, допускаемые для 10% контролируемых электродов. Для электродов со стержнями из высоколегированной проволоки, подвергнутой травлению, допускается увеличение значений е на 0,02 мм при диаметре электрода до 3,15 мм включительно и на 0,03 мм при диаметре электрода свыше 3,15 мм. Для электродов с особо толстым покрытием, предназначенных для сварки сталей, значение е устанавливается стандартами или техническими условиями на электроды конкретной марки. ( Измененная редакция, Изм. (Исключен, Изм.

1 м - для электродов диаметром менее 4 мм; 0,5 м - для электродов диаметром 4 мм и более. По соглашению изготовителя и потребителя для электродов диаметром более 5 мм допускается снижение высоты падения до 0,3 м. Для электродов с толстым покрытием, содержащим более 35% металлических компонентов, и для электродов с особо толстым покрытием высота падения должна устанавливаться стандартом или техническими условиями на электроды конкретной марки. При проверке допускаются частичные откалывания покрытия общей протяженностью до 5% длины покрытой части электрода. (Измененная редакция, Изм. Максимальный линейный размер поры или шлакового включения, мм Число внутренних пор и шлаковых включений в месте их наибольшего скопления на 100 мм длины шва в однопроходном шве во многопроходном шве 1,6 0,3 3 5 2,0 0,4 2,5 0,6 3,0; 3,15 0,8 4,0 1,0 5,0 1,2 6,0; 6,3 1,5 Св.

Диаметр электродов, мм Mа ccа партии электродов, т Сварка углеродистых и легированных конструкционных сталей До 3,15 10 Св. 3,15 20 Сварка легированных теплоустойчивых сталей До 3,15 5 Св. 3,15 10 Сварка высоколегированных сталей с особыми свойствами, наплавка поверхностных слоев с особыми свойствами До 3,15 3 Св. 3,15 5 Примечание. По соглашению изготовителя и потребителя допускается увеличивать массу партии электродов с кислым, целлюлозным и рутиловым покрытиями, но не более чем в два раза., -, из разных упаковочных мест, но не менее чем из десяти, или на выходе из прокалочной печи (не менее десяти отборов с конвейера через равные промежутки времени или из разных тележек) отбирают 0,5% электродов от каждой тонны, входящей в партию, но не менее 10 и не более 200 электродов от партии.

При положительных результатах проверки электроды, отобранные по настоящему пункту, могут быть использованы для других видов испытаний. (Измененная редакция, Изм.

(Исключен, Изм. Из разных пачек или коробок отбирают не менее 5 электродов от каждой тонны, входящей в партию, но не менее 10 и не более 50 электродов от партии. (Измененная редакция, Изм. № 2)., коэффициента массы покрытия и содержания влаги в покрытии для каждого вида испытаний из разных пачек или коробок отбирают не менее трех электродов от каждой тонны, входящей в партию, но не менее пяти и не более 25 электродов от партии. (Измененная редакция, Изм. № 2)., и должны быть отобраны электроды для проверки сварочно-технологических свойств, химического состава наплавленного металла и механических свойств металла шва, наплавленного металла или сварного соединения, а также специальных свойств и характеристик наплавленного металла, металла шва или сварного соединения (содержания ферритной фазы, стойкости против межкристаллитной коррозии и др.) - в количестве, необходимом для выполнения соответствующих проб и образцов, предусмотренных настоящим стандартом и стандартами или техническими условиями на электроды конкретной марки.

При получении неудовлетворительных результатов проверни по п., а также по п. В части прочности или коэффициента массы покрытия проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию. При получении неудовлетворительных результатов проверки по п., а части содержания влаги в покрытии или по п.

В части размеров и количества пор (п. ), выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей. При получении неудовлетворительных результатов проверки по п. В части химического состава наплавленного металла, механических и специальных свойств и характеристик металла шва, наплавленного металла или сварного соединения допускается повторное выполнение соответствующих проб и удвоенного числа образцов для проверки показателей, по которым был получен неудовлетворительный результат. Результаты повторной проверки являются окончательными.

(Измененная редакция, Изм. Отобранные по п. Электроды подвергают осмотру без применения увеличительных приборов и измерению. Длину электрода L, длину зачищенного от покрытия конца l, суммарную длину конца l и участка перехода и протяженность вмятин, трещин и участков сетчатого растрескивания на поверхности покрытия измеряют с погрешностью 0,1 мм. Протяженность оголенности стержня, глубину вмятин, задиров и размеры пор на поверхности покрытия измеряют с погрешностью 0,1 мм. (Измененная редакция, Изм. (Исключен, Изм.

Разность толщины покрытия е определяют в трех местах электрода, смещенных относительно друг друга на 50 - 100 мм по длине и на 120° ± 15° по окружности. Измерения в каждом месте производят микрометром в соответствии со схемой, приведенной на черт., с погрешностью 0,01 мм.

Величину ( е) в миллиметрах вычисляют по формуле e = S - S 1. Допускается проверка разности толщины покрытия другими методами и специальными приборами (магнитными, емкостными и др.), обеспечивающими требуемую точность измерения. (Измененная редакция, Изм. Оценку результатов проверки прочности покрытия производят внешним осмотром испытанных электродов и измерением обнаруженных отколов покрытия с погрешностью 1 мм.

1 - покрытие электрода; 2 - стержень электрода Черт. Содержание влаги в покрытии определяют доведением снятого с каждого контролируемого электрода покрытия до постоянной массы при следующих температурах: 400 ± 10 °С - для основного покрытия; 180 ± 10 °С - для кислого и рутилового покрытий; 110 ± 5 °С - для целлюлозного покрытия. Для прочих и смешанных видов покрытий, а также для кислого и рутилового покрытий, содержащих целлюлозу, температуру принимают в соответствии с указаниями стандартов или технических условий на электроды контролируемой марки. Содержание влаги в покрытии ( В п) в процентах вычисляют с погрешностью 0,1% по формуле где m 1 - исходная масса покрытия, г; m 2 - постоянная масса покрытия, г. Массу определяют взвешиванием с погрешностью 0,01 г.

Допускается определять содержание влаги в покрытии другими методами, обеспечивающими требуемую точность. (Измененная редакция, Изм. Коэффициент массы покрытия ( K п ) в процентах вычисляют с погрешностью 0,1% по формуле где m 1 - масса покрытой части электрода, г; m 2 - масса стержня этой же части электрода, г.

Массу определяют взвешиванием с погрешностью 0,1 г. (Поправка, ИУС 3-2004). В случаях, установленных стандартами или техническими условиями на электроды конкретной марки, вместо одностороннего сварного таврового образца выполняют трубный сварной стыковой образец. Примечания: 1. На двусторонних сварных тавровых образцах проверяют склонность швов к образованию трещин.

Если стандартом или техническими условиями на электроды контролируемой марки предусмотрена более жесткая проба для проверки склонности швов к образованию трещин, выполнение двусторонних сварных тавровых образцов не является обязательным. В случаях, установленных стандартом или техническими условиями на электроды контролируемой марки, выполнение двусторонних сварных тавровых образцов допускается не производить, однако изготовитель обязан обеспечить отсутствие склонности к образованию трещин в сварных швах, выполненных электродами данной партии, в соответствии с требованиями настоящего стандарта. (Измененная редакция, Изм. Электродов для сварки углеродистых конструкционных сталей следует использовать пластины из стали марки Ст3сп по ГОСТ 380-88 и трубы из стали марки 20 по -74. Если электроды предназначены для сварки как углеродистых, так и низколегированных конструкционных сталей, марки стали пластин и труб должны соответствовать указанным в стандарте или технических условиях на электроды контролируемой марки.

Электродов для сварки низколегированных, легированных и высоколегированных сталей следует использовать пластины и трубы из стали, для сварки которой предназначены электроды контролируемой марки. Если электроды предназначены для сварки сталей нескольких марок или для сварки стали, из которой листовой прокат, и трубы не изготавливаются, марки стали пластин и труб должны соответствовать указанным в стандарте или технических условиях на электроды контролируемой марки. Допускается замена пластин из николегированных и легированных сталей пластинами из стали марки Ст3сп по ГОСТ 380-88 и пластин из высоколегированных сталей пластинами из других сталей того же структурного класса при условии предварительной наплавки пластин контролируемыми электродами не менее чем в три слоя в местах наложения сварных швов и на примыкающих к ним участках шириной не менее 25 мм с механической обработкой наплавленных поверхностей.

Допускается наплавка электродами других партий той же марки (в том числе другого диаметра). (Измененная редакция, Изм. Форма и размеры сварных тавровых образцов должны соответствовать указанным на черт.

1 - контрольный сварной шов: 2 - сварной шов, обеспечивающий жесткость образца (выполняется только на двустороннем тавровом образце) Черт. Трубные сварные стыковые образцы выполняют из двух отрезков труб, размеры которых должны соответствовать приведенным в табл. Для трубных сварных стыковых образцов конструктивные элементы подготовки кромок под сварку должны соответствовать приведенным на черт., а выполненных швов - на черт. Диаметр проверяемых электродов Наружный диаметр трубы Толщина стенки трубы S Минимальная длина каждого из свариваемых отрезков труб До 2,5 32 - 42 3,5 - 5,0 100 Св.

2,5 108 - 133 8,0 - 10,0 120 Черт. 6 ГОСТ 380-88 или из стали, для наплавки которой предназначены электроды. Размеры пластины должны быть 120×80×20 мм (пред. Длины и ширины ±5 мм, толщины ±2 мм). Длина наплавки должна быть не менее 80 мм, а ширина - не менее восьми диаметров контролируемых электродов. Для электродов, обеспечивающих среднюю твердость наплавленного металла HRC э 42, допускается выполнять наплавочный образец с тремя или двумя наплавленными слоями, если это предусмотрено стандартом или техническими условиями на электроды контролируемой марки.

(Измененная редакция, Изм. Длина Ширина (пред. ±10) Толщина Менее 4,0 330 ± 10 80 20 ± l 4,0 100 5,0 120 6,0 6,3 8,0 150 10,0 180 12,0 12,5 При проверке электродов диаметром до 5 мм допускается выполнять стыковое сварное соединение двух стальных пластин длиной 330 мм, шириной 100 мм и толщиной 14 - 18 мм каждая с подваркой корня шва электродами контролируемой марки (вариант Б). Примечания: 1. Стыковые сварные соединения стальных пластик выполняют только при проверке электродов, предназначенных для сварки сталей.

Если стандартом или техническими условиями на электроды контролируемой марки предусмотрена проверка специальных свойств металла шва (дополнительная проверка механических свойств при высоких или низких температурах, проверка на межкристаллитную коррозию и др.), длина пластин должна быть соответственно увеличена или должны быть выполнены дополнительные стыковые сварные соединения. Допускается выполнение отдельных стыковых сварных соединений для проверки металла шва на ударный изгиб с соответствующим уменьшением длины свариваемых пластин.

Должны быть из стали марки Ст3сп по ГОСТ 380-88. При проверке электродов для сварки низколегированных, легированных и высоколегированных сталей пластины и подкладка должны быть из стали, для сварки которой предназначены электроды контролируемой марки. Если электроды предназначены для сварки низколегированных, легированных или высоколегированных сталей нескольких марок или для сварки стали, из которой листовой прокат не изготавливается, марка стали пластин и подкладки должна соответствовать указанной в стандарте или технических условиях на электроды контролируемой марки. Допускается замена пластин и подкладок из низколегированных и легированных сталей пластинами и подкладками из стали марки Ст3сп по ГОСТ 380-88 и пластин и подкладок из высоколегированных сталей пластинами и подкладками из других сталей того же структурного класса при условии предварительной наплавки контролируемыми электродами подлежащих сварке кромок пластин и поверхности подкладки. Наплавку следует выполнять не менее чем в три слоя до сборки соединения.

Наплавленные кромки и поверхность подкладки должны быть подвергнуты механической обработке, после которой толщина наплавленного слоя должна составлять не менее 2,5 диаметра контролируемых электродов. Примечания: 1. В случае предварительной наплавки кромок пластин и поверхности подкладки допускается увеличение ширины пластин и толщины подкладки на толщину наплавленного слоя. Допускается наплавка кромок пластин и поверхности подкладки электродами других партий той же марки (в том числе другого диаметра).

(Измененная редакция, Изм. Для стыковых сварных соединений по п. Конструктивные элементы подготовки кромок под сварку должны соответствовать приведенным на черт., а выполненных швов - на черт. Подготовку кромок пластин под сварку следует производить механическим способом. На пластинах из стали марки ВСт3сп допускается подготовка кромок механизированной кислородно-ацетиленовой резкой. Перед сваркой кромки пластин должны быть зачищены от ржавчины, окалины, масла и других загрязнений.

Гост 9467 75 Статус

Вариант А Вариант Б Черт.7 Вариант А Вариант Б Черт.8 Величина сварочного тока должна составлять 85 - 95% от максимально допустимой для электродов контролируемой марки данного диаметра. Каждый электрод следует использовать полностью. Длина остающегося огарка не должна превышать 50 мм. Ширина каждого валика шва не должна быть более четырех диаметров проверяемых электродов, если паспортом или техническими условиями на электроды контролируемой марки не предусмотрены иные требования. Направление сварки следует менять при каждом очередном проходе. При сварке без подогрева каждый очередной проход следует выполнять после охлаждения металла ранее выполненной части шва до температуры ниже 250 °С, если другие требования не установлены стандартом или техническими условиями на электроды контролируемой марки.

Гост 9467 75

(Измененная редакция, Изм. Тип образцов для испытания на ударный изгиб (VI или IX) принимают в соответствии с указаниями стандарта или технических условий на электроды контролируемой марки. Если стандартом или техническими условиями предусмотрено испытание ударной вязкости металла шва на образцах типа IX, изготовитель должен также обеспечить соответствие величины ударной вязности металла шва требованиям или, хотя в этом случае испытание образцов типа VI не является обязательным. Вырезку образцов производят механическим способом в соответствии со схемой, приведенной на черт. Из сварных соединений, выполненных электродами для сварки углеродистых конструкционных сталей, допускается вырезка заготовок образцов механизированной кислородно-ацетиленовой резкой с припусками не менее 2,5 мм на каждую сторону. Образцы для испытания на растяжение, а также рабочая часть образцов для испытания на ударный изгиб должны быть изготовлены целиком из металла шва. (Измененная редакция, Изм.

Гост 9466 75 Обозначение Электроды

ГОСТ 380-88 размером 350×100×20 мм электродами контролируемой марки выполняют предварительную пятислойную наплавку, на поверхность которой электродами проверяемой партии в продольном направлении наплавляют слои металла общей толщиной 20 - 24 мм. 1 - образцы для испытания на статическое растяжение; 2 - образцы для испытания на ударный изгиб Черт. 9 Площадь наплавки в верхней части должна быть не менее 330×65 мм. На выполняемые по настоящему пункту многослойные наплавки распространяются требования п. В части указаний по сварке, п.

В части термической обработки и п. В части количества, типов и способов вырезки образцов для испытания механических свойств наплавленного металла.

Использование для вырезки образцов начального и конечного участков наплавки длиной по 30 мм и продольных краев наплавки шириной по 5 мм не допускается. Заготовки всех образцов должны быть вырезаны из верхних слоев наплавки без захвата металла предварительной пятислойной наплавки. При этом заготовки образцов для испытания на растяжение следуют вырезать вдоль направления наплавки, а заготовки образцов для испытания на ударный изгиб - поперек указанного направления. Примечания: 1.

Допускается выполнение предварительной пятислойной наплавки электродами других партий (в том числе другого диаметра). На участке вырезки образцов для испытания на растяжение ширина наплавки может быть уменьшена до 35 мм. Пластины должны быть из стали, для сварки которой предназначены электроды проверяемой марки. Если электроды предназначены для сварки сталей нескольких марок или для сварки стали, из которой листовой прокат не изготовляется, марка стали пластин должна соответствовать указанной в стандарте или технических условиях на электроды контролируемой марки. Если стандартом или техническими условиями на электроды контролируемой марки предусмотрена проверка специальных свойств сварного соединения (дополнительная проверка механических свойств при высоких температурах, проверка на межкристаллитную коррозию и др.) размеры пластин должны быть соответственно увеличены или должны быть сварены дополнительные пластины. (Измененная редакция, Изм.

В случаях, установленных стандартом или техническими условиями на электроды контролируемой марки, допускается замена проверки механических свойств металла шва проверкой механических свойств сварного соединения по п. Обозначение НТД, на который дана ссылка Номер пункта ГОСТ 380-88, -74, -84, -84, ГОСТ 7933-75 -75 ГОСТ 9421-80, ГОСТ 10051-75, -78 ГОСТ 11878-66 -78 -80 ГОСТ 12346-78 ГОСТ 12347-77 ГОСТ 12348-78 ГОСТ 12349-83 ГОСТ 12350-78 ГОСТ 12351-81 ГОСТ 12352-81 ГОСТ 12353-78 ГОСТ 12354-81 ГОСТ 12355-78 ГОСТ 12357-84 ГОСТ 12358-82 ГОСТ 12359-81 ГОСТ 12360-82 ГОСТ 12361-82 ГОСТ 12362-79 ГОСТ 12363-79 ГОСТ 12364-84 ГОСТ 12365-84 ГОСТ 14192-77 ГОСТ 15623-84 ГОСТ 18617-83 ГОСТ 18895-81 ГОСТ 20560-81 ГОСТ 21929-76 -77 -77 -77 -77 -77 -77 -77 -77 ГОСТ 22536.13-77 6. ПЕРЕИЗДАНИЕ (май 1988 г.) с Изменением № 1, утвержденным в декабре 1988 г. (ИУС № 12-88).

Проверен в 1988 г. Срок действия продлен до 01.01.94 Постановлением Госстандарта СССР от 01.08.88 № 2802. Хакерская прога с бонус кодами для wot summer.